L’impression 3D a révolutionné de nombreux secteurs de l’industrie, de la fabrication aux soins de santé, en passant par l’aérospatiale. Parmi les différentes technologies d’impression 3D, le frittage sélectif par laser (FSL) est l’une des méthodes les plus avancées et polyvalentes. Le FSL permet de créer des objets complexes et fonctionnels en utilisant un laser pour fusionner des particules de poudre. Cet article explore en détail le fonctionnement du frittage sélectif par laser, ses avantages, ses applications et son impact sur le secteur de la fabrication.

Qu’est-ce que le frittage sélectif par laser (FSL) ?

Le frittage sélectif par laser est une technique d’impression 3D qui utilise un laser haute puissance pour fusionner de manière sélective des particules de poudre polymère, métal ou céramique afin de former un objet solide. Contrairement à d’autres méthodes d’impression 3D, telles que la stéréolithographie (SLA) ou le dépôt de fil fondu (FDM), le FSL ne nécessite pas de structures de support, car les particules de poudre non frittées soutiennent l’objet en cours de fabrication. Cela permet la création de formes complexes et d’assemblages mobiles en une seule étape de fabrication.

Le FSL a été développé dans les années 1980 par Carl Deckard et son équipe à l’Université du Texas. Depuis lors, cette technologie a évolué pour devenir une méthode essentielle dans la fabrication additive, offrant des solutions pour des prototypes rapides, des pièces fonctionnelles, et même des petites séries de production. Grâce à sa capacité à traiter une variété de matériaux et à produire des pièces aux propriétés mécaniques élevées, le FSL est largement utilisé dans de nombreux secteurs, y compris l’aérospatiale, l’automobile, et la médecine.

Le processus de frittage sélectif par laser

Le processus FSL commence par la création d’un modèle 3D numérique de l’objet à fabriquer, généralement à l’aide de logiciels de conception assistée par ordinateur (CAO). Une fois le modèle prêt, il est tranché en couches fines pour préparer l’impression.

- Préparation de la poudre : Le matériau en poudre est d’abord déposé sur une plateforme de construction. Ce matériau peut être du nylon, du polyamide, du métal, ou d’autres matériaux spécialisés. La poudre est ensuite chauffée juste en dessous de son point de fusion à l’aide d’un système de chauffage infrarouge, ce qui facilite le frittage lorsqu’elle est exposée au laser.

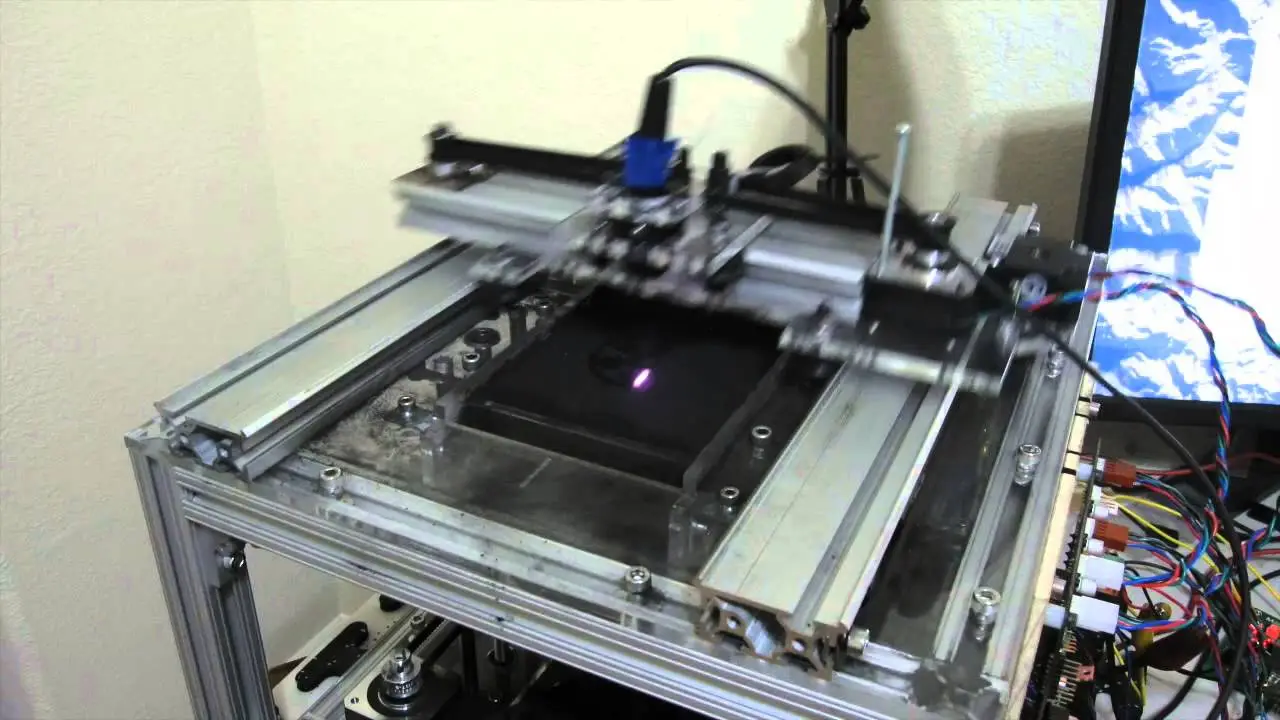

- Frittage laser : Un laser CO2 ou un laser à fibre haute puissance balaie la surface de la poudre, suivant les contours de la couche numérique du modèle 3D. Le laser fond les particules de poudre de manière sélective, fusionnant ainsi les particules pour former une couche solide. Une fois la couche terminée, la plateforme de construction est abaissée, et une nouvelle couche de poudre est appliquée sur la précédente.

- Construction en couches : Ce processus est répété couche par couche, avec le laser fusionnant les particules de poudre pour créer l’objet final. Chaque nouvelle couche est fusionnée avec la précédente, formant un assemblage solide. Les particules de poudre non frittées entourent et soutiennent l’objet en cours de fabrication, éliminant ainsi le besoin de structures de support supplémentaires.

- Refroidissement et post-traitement : Une fois l’impression terminée, l’objet doit refroidir lentement pour éviter les déformations ou les tensions internes. Après refroidissement, l’objet est retiré de la chambre de construction et nettoyé pour éliminer les résidus de poudre non frittée. Les pièces peuvent ensuite subir des étapes de post-traitement, telles que le sablage, la peinture, ou l’usinage, selon les exigences finales.

Avantages du frittage sélectif par laser

Le frittage sélectif par laser offre plusieurs avantages par rapport aux autres technologies d’impression 3D et aux méthodes de fabrication traditionnelles :

- Complexité géométrique : Le FSL permet de créer des pièces aux formes complexes qui seraient difficiles, voire impossibles, à réaliser avec des méthodes de fabrication traditionnelles. Des structures internes, des canaux de refroidissement, des assemblages mobiles, et des formes organiques peuvent être fabriqués en une seule étape, sans nécessiter d’assemblage ou de finition supplémentaire.

- Large gamme de matériaux : Le FSL est compatible avec une variété de matériaux, y compris les polymères (comme le nylon et le polyamide), les métaux (comme l’acier inoxydable et le titane), et les céramiques. Cette flexibilité permet aux ingénieurs de choisir le matériau le plus adapté à leur application, en fonction des propriétés mécaniques, thermiques ou électriques requises.

- Pas de structures de support : Contrairement à certaines autres techniques d’impression 3D, le FSL ne nécessite pas de structures de support, car la poudre non frittée agit comme un support naturel pour les couches en cours de construction. Cela simplifie le processus de fabrication et réduit le besoin de post-traitement.

- Haute précision et résolution : Le FSL offre une précision et une résolution élevées, ce qui permet de produire des pièces avec des détails fins et des tolérances serrées. La précision dimensionnelle typique des pièces FSL se situe généralement dans la plage de ±0,1 mm, ce qui est suffisant pour de nombreuses applications industrielles.

- Solidité et fonctionnalité : Les pièces fabriquées par FSL ont des propriétés mécaniques élevées, comparables à celles des pièces fabriquées par moulage par injection ou usinage. Elles sont denses, résistantes aux chocs, et peuvent être utilisées comme pièces fonctionnelles, que ce soit pour des prototypes de test ou des produits finis.

Applications du frittage sélectif par laser

Le FSL est utilisé dans de nombreux secteurs pour produire une large gamme de pièces, des prototypes aux produits finis. Voici quelques-unes des applications les plus courantes :

- Prototypage rapide : Le FSL est couramment utilisé pour le prototypage rapide, permettant aux ingénieurs et aux concepteurs de tester et de valider leurs concepts avant de passer à la production. Les prototypes FSL peuvent être utilisés pour des essais fonctionnels, des tests d’ajustement, ou des présentations clients, offrant une représentation précise du produit final.

- Production de pièces fonctionnelles : Le FSL est également utilisé pour la production de pièces fonctionnelles en petites et moyennes séries. Les pièces produites par FSL peuvent être utilisées dans des applications finales, telles que les composants automobiles, les dispositifs médicaux, ou les pièces d’équipement industriel. La capacité à produire des pièces durables et résistantes fait du FSL une option viable pour la fabrication directe.

- Industrie aérospatiale : Dans l’industrie aérospatiale, le FSL est utilisé pour fabriquer des composants légers et complexes, tels que les conduits, les supports, et les pièces structurelles. Les matériaux à haute résistance, comme le nylon renforcé de fibres de verre ou le titane, sont couramment utilisés pour répondre aux exigences strictes de performance et de sécurité.

- Médecine et prothèses : Le FSL est largement utilisé dans le domaine médical pour produire des implants personnalisés, des guides chirurgicaux, et des prothèses. La capacité à fabriquer des pièces sur mesure, adaptées à la morphologie spécifique de chaque patient, en fait une technologie précieuse pour la médecine personnalisée.

- Industrie automobile : Dans l’industrie automobile, le FSL est utilisé pour fabriquer des prototypes de pièces, des outils, et des composants finaux. Les constructeurs automobiles utilisent le FSL pour développer et tester rapidement de nouvelles conceptions, réduire les délais de production, et créer des pièces sur mesure pour des véhicules de performance ou de luxe.

Limitations et défis du frittage sélectif par laser

Malgré ses nombreux avantages, le FSL présente également certaines limitations et défis :

- Coût élevé : Le coût des équipements FSL, des matériaux, et de l’énergie nécessaire au frittage laser peut être élevé par rapport à d’autres technologies d’impression 3D. Cela peut limiter son utilisation pour les petites entreprises ou les applications à faible volume.

- Qualité de surface : Les pièces produites par FSL ont généralement une surface rugueuse en raison des particules de poudre non frittées. Bien que cela puisse être amélioré par des étapes de post-traitement, telles que le sablage ou le polissage, cela ajoute du temps et des coûts supplémentaires.

- Complexité du processus : Le FSL est un processus complexe qui nécessite une expertise technique pour configurer, superviser, et optimiser l’impression. Les paramètres de frittage, tels que la puissance du laser, la vitesse de balayage, et la température de la chambre, doivent être soigneusement contrôlés pour garantir des résultats de qualité.

- Gestion de la poudre : La manipulation et le recyclage de la poudre non frittée peuvent présenter des défis en matière de sécurité et de gestion des déchets. Les poudres métalliques, en particulier, peuvent être dangereuses en raison de leur inflammabilité et de leur toxicité potentielles.

En bref

Le frittage sélectif par laser est une technologie d’impression 3D puissante et polyvalente qui offre de nombreux avantages pour la fabrication de pièces complexes, fonctionnelles, et de haute qualité. Sa capacité à travailler avec une variété de matériaux, à produire des formes géométriques complexes sans structures de support, et à créer des pièces aux propriétés mécaniques élevées en fait un choix de premier plan pour de nombreuses applications industrielles.

Bien que le FSL présente certaines limitations, telles que le coût et la rugosité de surface, ses avantages en termes de flexibilité, de précision et de fonctionnalité en font une technologie incontournable dans le paysage moderne de la fabrication additive. En continuant à évoluer et à s’adapter aux besoins des industries, le FSL continuera probablement à jouer un rôle clé dans l’avenir de la fabrication, offrant de nouvelles possibilités pour l’innovation et le développement de produits.